به گزارش گروه علم و آموزش ایران اکونومیست، شرکت دانشبنیان پارس تکین آهن دانش بنیه موفق شد با بهرهگیری از فناوریهای جدید، هزینه تمامشده تولید آهن اسفنجی در صنایع فولاد را به شدت کاهش دهد.

این شرکت فناور که از سال ۱۳۹۵ تاکنون در زمینه تولید آهن اسفنجی به روش احیای پایه زغالی مشغول به فعالیت است، نه تنها در تولید محصول قادر به نوآوری بوده بلکه توانسته دانش فنی برای تولید آهن اسفنجی بدون استفاده از آب را طراحی و تدوین و همچنین عرضه کند.

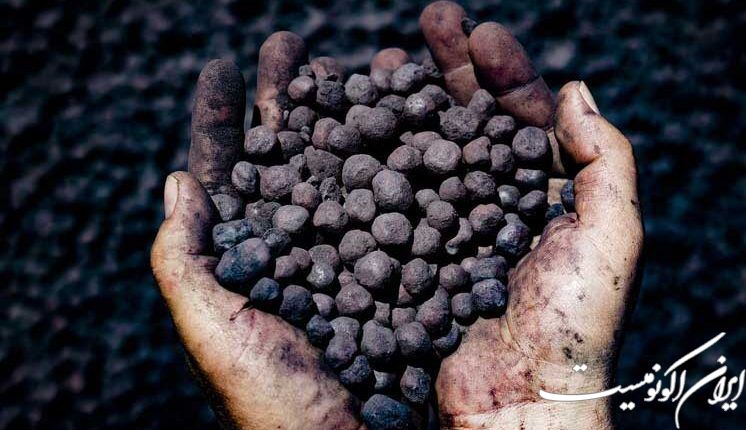

حسن نوری مدیر عامل این شرکت دانش بنیان درمورد این دستاورد گفت: محصولات ما به طور خلاصه شامل دیسک آهن از انواع منابع اکسیدی از جمله کنسانتره سنگ آهن و ضایعات صنایع فولاد (پوسته اکسیدی، نرمه گندله و ...) است. ضمن اینکه دانش فنی فرآیند تولید آهن اسفنجی را به صورت غیر انحصاری در داخل و خارج از کشور در ظرفیتهای مختلف شامل کارگاههای کوچک و زودبازده و واحدهای با ظرفیت بالاتر را در اختیار داریم.

وی با بیان اینکه در چشمانداز آینده شرکت نیز ما به دنبال افزودن خط تولید فولاد و چدن به خطوط تولید کنونی هستیم، بیان کرد: طرح ما موضوع پایاننامه یکی از اعضای تیم بود که در سال ۱۳۸۹ بر پروژه آهن اسفنجی تحقیق میکرد.

این فعال حوزه دانش بنیان افزود: روند تحقیقات و مطالعات ادامه یافت تا تیم سه نفره ما اقدام به تاسیس شرکت کرد و در سال ۹۵ طرح خود را با پارک علم و فناوری استان خراسان شمالی در میان گذاشتیم و در نهایت کار را در سال ۱۳۹۷ و در همین پارک آغاز کردیم.

نوری ادامه داد: از سال ۱۳۹۷ به مدت یک سال کار ما تنها بر بخش تحقیق و توسعه ادامه یافت تا آنکه بر اساس یافتههای پژوهشی خود در سال ۱۳۹۸ یک کارگاه کوچک در شهر مشهد احداث و شرکت نیز به پارک علم و فناوری این استان خراسان رضوی منتقل شد و در نهایت ما به توانایی تولید آهن اسفنجی به روش احیای مستقیم دست یافتیم.

وی با بیان اینکه در این روش مزایایی وجود داشت که باقی روشها فاقد آن بودند، تصریح کرد:نخست آنکه قیمت تمامشده تولید آهن اسفنجی از طریق احیای مستقیم بسیار پایینتر از روشهای دیگر بود چرا که ما با استفاده از پوستههای اکسیدی صنایع فولاد و ... محصول خود را تولید میکردیم که حداقل ۴۰ درصد از مواد اولیه دیگر ارزانتر بودند و همچنین همه مواد اولیه در داخل خود کشور وجود داشت و مشکلی جهت تامین نداشتیم.

مدیر عامل این شرکت دانش بنیان افزود: مطلب دیگر این است که ما گندلهسازی نداریم. به عبارت دیگر ما در تولید آهن اسفنجی هیچ استفادهای از آب نمیبریم و این مسئلهای بود که میتوانست در صنایع فولاد بسیار راهگشا باشد.

نوری تصریح کرد: از سوی دیگر توانستیم مستقیما آهن را بدون نیاز به مرحله پرس و بریکتسازی و مستقیما به صورت دیسک، تولید کنیم و خود این مسئله، هم هزینههای تولید را کاهش داد و هم فرآیندهای آن را آسان کرد و به همین مناسبت شرکت ما تاکنون دو ثبت اختراع داشت و برای سومین ثبت اختراع خود نیز اظهارنامه دادهایم.

وی خاطرنشان کرد: تولید آهن اسفنجی و کاهش هزینههای تمامشده آن سبب شد که رغبت بسیاری در بازار برای محصول ما به وجود بیاید چرا که محصول نهایی نیز در نهایت با کیفیت بیشتری از محصولات مشابه عرضه میشد و عیوب محصولات مشابه پیشین به طور کامل مطالعه و در طرح ما اصلاح شده بودند.

این فناور ادامه داد: از سوی دیگر اما مشکل ما این بود که ظرفیت تولیدمان هنوز با تقاضای بازار تطابق ندارد. امروز ما با تغییراتی که در ساختار خود ایجاد کردهایم و با افزایش ظرفیت تولید خود توانستهایم تا هزار تن آهن اسفنجی را در سال تولید کنیم اما هنوز ظرفیتهای بسیاری در بازار ایران و بازار کشورهای دیگر وجود دارد.

این فعال حوزه فناوری در ادامه اظهارکرد: یکی از نوآوریهایی که ما داشتیم این بود که با سرمایه خرد در صنعت فولادی وارد شدیم که معمولا به این معروف است که فعالیت در آن با سرمایههای چندصد یا هزار میلیاردی میسر است.

مدیرعامل این شرکت دانشبنیان بیان کرد: از سوی دیگر به عنوان یک شرکت دانشبنیان توانستیم دانش فنی خود را به شرکتهایی که هدف تولید آهن اسفنجی داشتند عرضه کنیم؛ اما در فروش دانش فنی تنها به بازار ایران اکتفا نکردیم.

نوری با بیان اینکه با یک سرمایهگذار در عمان در حال مذاکره برای انتقال دانش فنی خود به این کشور هستیم، اظهارامیداوری کرد این روند را در بسیاری از کشورهای دیگر حاشیه خلیج فارس ادامه یابد.

وی همچنین درباره تسهیلات دریافتی این شرکت از صندوق نوآوری و شکوفایی نیز اظهار کرد: ما در سنوات گذشته تسهیلاتی از صندوق نوآوری دریافت کردیم و جای قدردانی بسیار دارد که روند کار صندوق با همدلی با شرکتهای دانشبنیان و تلاش برای تسریع فرایند کاری آنها صورت میگرفت اما برای برخی تسهیلات خرد موانع یا تضامینی نیاز است که عملا از عهده یک شرکت نوپا خارج است و انتظار داریم که صندوق در این موارد بازنگری کند.